Китай: инновации в производстве арахиса в глазури?

2026-01-05

Когда слышишь инновации в производстве арахиса в глазури, первая мысль — опять маркетинг. Глазурь она и есть глазурь, сахар, какао, может, стабилизаторы. Но если копнуть глубже в цепочку, от сырья до упаковки, то оказывается, что поле для маневра огромное. Многие, особенно на нашем рынке, до сих пор считают, что главное — цена, а качество сырья и стабильность партий — дело десятое. Вот здесь и кроется основное заблуждение. Настоящие изменения происходят не в рецептуре глазури (хотя и там есть нюансы), а в подходах к селекции сырья, логистике и, как ни странно, в адаптации продукта под конкретные рынки сбыта, где требования к влажности, хрусту и даже толщине глазури могут кардинально отличаться.

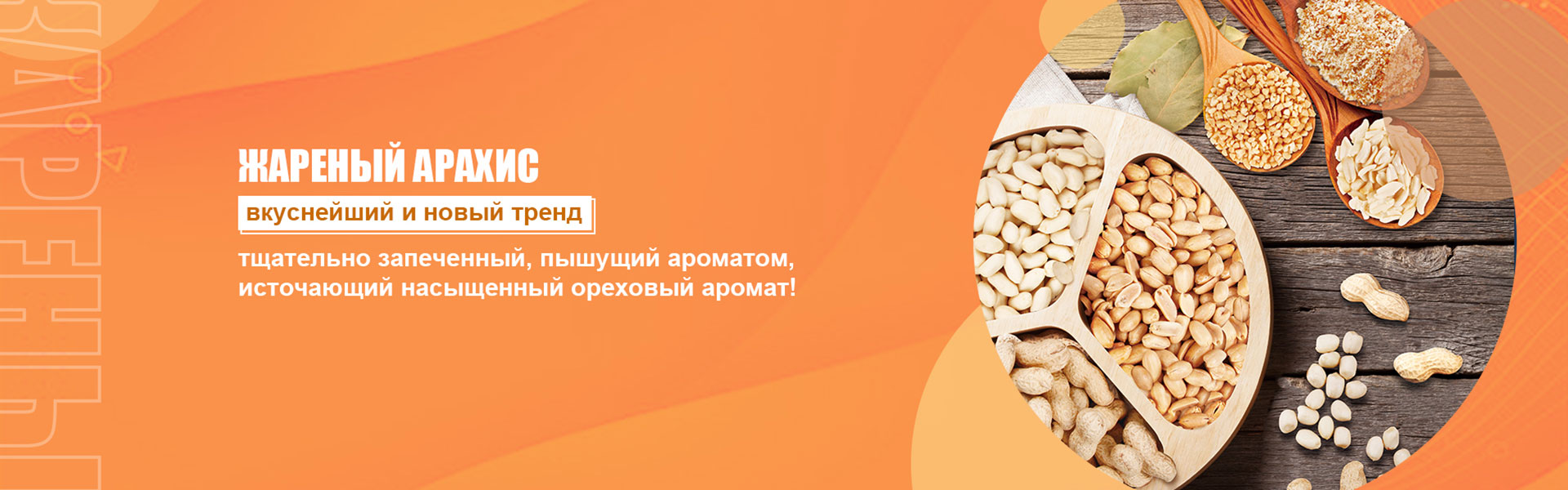

Не только про глазурь: фундамент — это арахис

Всё начинается не на кондитерской линии, а в поле. Ключевой момент, который часто упускают из виду, — это калибровка и предварительная обработка ядра. Китайские производители, которые работают на экспорт, давно сместили фокус. Речь не просто о размере XXL. Важна однородность партии по влажности и содержанию масла. Партия с разбросом этих параметров гарантированно даст на выходе продукт с разной степенью прожарки и, как следствие, с разным вкусом и хрустом под одной и той же глазурью. Мы на своих проектах сталкивались с этим: закупаешь якобы отборный арахис, а в готовом продукте часть орехов резиновая, часть пересушенная. Дорогая глазурь это не спасет.

Здесь как раз видна работа компаний, которые строят бизнес на репутации. Взять, к примеру, ООО Циндао Хунхэминг Трейдинг. На их сайте (https://www.hongheming.ru) прямо заявлено, что они придерживаются принципов разумных цен, высококачественной продукции, своевременных поставок и хорошей репутации. На практике это часто означает, что у такого поставщика есть свой строгий протокол приемки сырья, а не просто закупка по биржевой цене. Они могут работать с конкретными кооперативами фермеров, контролируя первичную сушку. Это и есть базовая, но критически важная инновация в цепочке — управление качеством на самом раннем этапе.

Следующий шаг — обжарка. Тут уже тонкая настройка. Инфракрасная обжарка против традиционной барабанной — это не просто технологичнее. Это вопрос контроля уровня реакции Майяра. Нужно добиться определенного цвета и аромата ядра, но при этом минимизировать потерю влаги, которая потом аукнется при глазировании. Слишком сухое ядро активно впитывает жир из глазури, делая её поверхность матовой и липкой. Слишком влажное — создаст паровой удар при охлаждении, и глазурь потрескается. Найди этот баланс — это и есть ремесло.

Химия и физика глазури: замена тропических масел и текстура

Собственно, глазурь. Основной тренд последних лет — даже не во вкусах (типа зеленого чая или сыра), а в замене жировой основы. Пальмовое масло, его фракции — классика. Но волатильность цен и растущие требования к чистой этикетке заставляют искать альтернативы. Работа с маслами ши, иллипе, или даже с полностью отечественными решениями на основе подсолнечного масла с высокой олеиновой кислотой — это сейчас горячая тема в НИОКР отделов.

Проблема в кристаллизации. Заменитель должен давать тот же резкий, чистый снечок при разламывании, не таять в руках и иметь стабильный срок годности. Мы пробовали работать с композициями на основе кокосового масла и специальных закаленных подсолнечных жиров. В лаборатории — идеально. На линии при смене температуры в цехе на 2 градуса — начинаются проблемы с блеском и отлипанием от конвейерной ленты. Это та самая грязная практика, о которой в статьях не пишут.

Именно поэтому многие производители идут по пути гибридных систем. Часть традиционного жира, часть инновационного. Это позволяет снизить стоимость и риски, сохранив часть преимуществ. Для рынка, скажем, СНГ, где потребитель менее чувствителен к составу, но очень чувствителен к цене и привычному хрусту, это часто оптимальный путь. Инновация здесь — не в революции, а в точной адаптации под бюджет и ожидания целевой аудитории.

Линия глазирования: где рождается консистенция

Сердце производства. Можно иметь идеальный арахис и сбалансированную рецептуру глазури, но испортить всё на этапе нанесения. Главный враг — неравномерность. Классическая водяная баня для глазури уходит в прошлое. Современные системы с точным термостатированием каждого змеевика и джекетной системой — это уже стандарт для качественного продукта.

Но ключевой момент, на мой взгляд, — это система охлаждения. После того как орех прошел через водопад глазури и избавился от излишков на вибрирующей сетке, он попадает в охлаждающий тоннель. Здесь скорость охлаждения определяет структуру жира в глазури. Слишком быстро — глазурь будет иметь нестабильную кристаллическую форму (бета-первичная), что приведет к быстрому поседению (появлению белого налета) при хранении. Слишком медленно — продукт не успеет схватиться, будет деформироваться на упаковке.

Мы однажды увеличили скорость конвейера в тоннеле, пытаясь поднять производительность. Результат — вся партия через две недели на складе покрылась инеем. Клиент вернул товар. Пришлось разбираться, пересматривать температурные кривые. Оказалось, что для новой, более тугоплавкой жировой композиции нужна была не скорость, а наоборот, более плавный градиент охлаждения. Такие вещи в учебниках не описаны, это нарабатывается опытом, часто — методом проб и ошибок.

Упаковка: финальный аккорд, который всё может испортить

Казалось бы, мелочь. Упаковал и всё. Но нет. Инновации в упаковке для арахиса в глазури — это в первую очередь борьба за сохранность. Высокобарьерные пленки, многослойные структуры с EVOH-слоем для защиты от окисления — это уже необходимость, а не роскошь. Жир глазури и ореха быстро прогоркает при доступе кислорода.

Но есть и другая сторона — механика. Жесткий, хрупкий продукт. При транспортировке, особенно морской, в контейнерах случается вибрация. Если упаковка (дой-пак, стоячий пакет) не имеет правильной геометрии и внутреннего объема, орехи начинают биться друг о друга. Итог — сколы глазури, крошка на дне пакета, неаппетитный вид. Современные упаковочные автоматы с системой вакуумной стабилизации продукта перед запайкой решают эту проблему: продукт плотно фиксируется внутри, не болтается.

Здесь снова возвращаемся к вопросу логистики и репутации. Компания, которая декларирует, как ООО Циндао Хунхэминг Трейдинг, своевременные поставки и хорошую репутацию, просто не может позволить себе экономить на упаковке. Потому что их клиент получит товар через месяц морем, а потом еще будет месяц-два на полке магазина. И продукт должен дойти в идеальном состоянии. Это не инновация ради галочки, это обязательное условие для экспортно-ориентированного производства.

Рынок и адаптация: что в итоге считается инновацией?

Так где же здесь инновации? В Китае сейчас сильна тенденция к полной автоматизации линий с системами компьютерного зрения для отбраковки дефектных ядер до и после глазирования. Это круто, это повышает однородность. Но для многих покупателей в России или Казахстане большей инновацией будет стабильный вкус и хруст из партии в партию, который обеспечивается как раз тем самым строгим контролем сырья и отлаженными, пусть не самыми новыми, технологическими процессами.

Иногда кажущийся шаг назад — это и есть прогресс. Например, возврат к более простым рецептурам глазури с понятным составом, но с безупречным сырьем внутри. Это ответ на запрос рынка. Успешные компании чувствуют эту грань. Они не гонятся за всеми трендами сразу, а выбирают те технологические улучшения, которые реально влияют на конечное качество продукта в руках у конкретного потребителя и на эффективность своей логистики.

Поэтому, отвечая на вопрос из заголовка: да, инновации есть. Но они часто скрыты от глаз, в области сырья, контроля процессов и адаптации. Это не всегда яркая вау-новизна, а скорее системная, умная работа по созданию продукта, который доезжает до дальнего магазина таким же вкусным и презентабельным, как при выходе с конвейера. И в этом, пожалуй, и заключается главное достижение современных китайских производителей, которые хотят быть не просто фабриками, а надежными поставщиками. Как те, кто строит бизнес на репутации, а не на разовых контрактах.